解读化学锚栓不固化现象背后的原因与解决方法!

化学锚栓作为一种常用的锚固材料,在建筑、桥梁等工程领域发挥着重要作用。然而,有时在安装锚栓的施工现场会出现化学锚栓不固化的情况,这会给工程质量和进度带来了不利影响。下面我们就来探讨一下化学锚栓不固化的原因及相应的解决方法。

先来分析化学锚栓不固化的原因:

温度不适宜,温度过低或过高都会影响化学锚栓的固化反应。过低的温度会减缓化学反应速度,导致固化时间延长甚至不固化;过高的温度则可能使化学药剂无法正常固化。

化学锚栓安装前,进行钻孔清孔环节没有到位,钻孔的直径、深度、角度等参数不符合标准,或者钻孔内的灰尘、粉末等杂质会阻碍化学锚栓与基材的良好粘结,从而影响固化。

产品质量问题,相信大家也是有所了解,化学锚栓需要配合化学药剂来进行粘接混凝土固定使用,如果药剂的质量不合格,如固化剂含量不足、流动性差、易结晶等,都会影响药剂的渗透和固化效果,进而导致锚固力不足。

如果化学锚栓的螺杆由于原材料质量不佳、生产工艺不过关等原因,导致力学性能不达标,也会无法提供足够的锚固力。

安装化学锚栓后在等待固化时,如果有施工师傅人员不小心触碰到化学锚栓的螺杆,也会导致其化学锚栓出现不固化的现象。

了解其化学锚栓的不固化原因,需要进行相应的解决方法:

控制施工温度,在施工前,应了解化学锚栓的适宜施工温度范围,并确保施工环境温度在该范围内。如果温度过低,可以采取加热措施;温度过高时,则要选择在较为凉爽的时段施工。

例如,在冬季施工时,可以使用加热设备将施工区域的温度提升到适宜范围;夏季高温时,选择在早晚温度较低的时候进行作业。

比如,在潮湿的环境中,可以使用除湿设备降低空气湿度,或者对施工部位进行烘干处理。

购买正规厂家生产的、质量有保障的化学锚栓产品,并在使用前检查产品的保质期和包装是否完好。

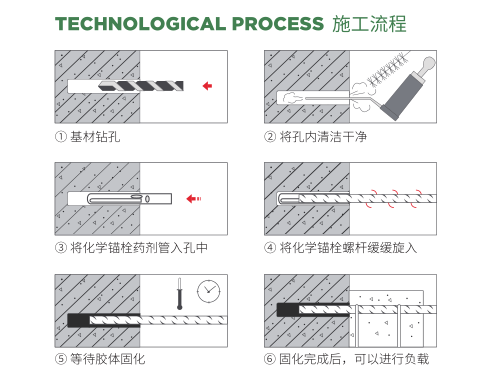

附上一份详细的化学锚栓施工工艺:

- 基材钻孔;

- 将孔内清洁干净;

- 将化学锚栓药剂管入孔中 ;

- 将化学锚栓螺杆缓缓旋入;

- 等待胶体固化;

- 固化完成后,可以进行负载。

总之,了解化学锚栓不固化的原因,并采取相应的解决方法,能够有效地保证化学锚栓的固化效果,确保工程的质量和安全。在实际施工过程中,施工人员应当严格按照操作规程进行施工,加强对施工过程的监控和管理,及时发现并解决问题,以避免因化学锚栓不固化而造成的工程隐患。

长按二维码识别关注我们

长按二维码识别关注我们